汽车行业(三)| 汽车焊装车间智能制造应用实践分享,助力汽车产业智造升级

现代化汽车工厂设计是一项复杂的系统工程。作为整车四大工艺中较为典型的焊装工厂,既涉及工艺、设备、工程及物流等专业,又要满足产品多样化、个性化趋势下的柔性化、高节拍、节能环保等需求。2015年中国发布了《智能制造2025》规划,促进了装备智能化、数字化的高速发展,必将影响着汽车工厂生产设计规划。

本文结合多年来佳顺智能在汽车行业智慧物流综合解决方案的项目实践,浅析智能化焊装工厂规划方向及AGV应用介绍。

汽车焊装车间

冲压完成的汽车侧围覆盖件,从冲压车间出来之后就直接进入白车身焊接组装生产线。焊装线是整个汽车产线中工艺最复杂,自动化程度最高的一条产线。

整个焊装线工艺结构非常紧密,包含点焊、CO2焊、螺柱焊、凸焊、压合、涂胶、调整、滚边,共计8种工艺。

汽车车身焊装智能化的发展方向

在汽车架构设计中,底盘结构是相对稳定的。同一架构的车身总成,前舱及地板总成的结构不会发生质的变化,为了吸引客户,车身的主要变化是上装部分;目前国内车企工厂在车身焊装的自动化程度已经很高,激光焊、点焊、弧焊、螺柱焊、涂胶、铆接等工序都很容易实现机器自动化化,主线也实现了自动化物流运输;

在开展车身焊装智能制造规划时需要结合企业的实际情况,确定车身焊装智能化的重点发展方向,机械化、自动化、信息化、智能化是一个不断演进的过程,智能化必须建立在扎实的基础上。

车身焊装智能化的重点方向:

1) 满足多品种车身柔性化生产的智能化;

2) 车身焊装质量监控智能化;

3) 焊装设备、工装状态监控智能化;

4) 车间零件物流管理智能化;

5) 生产线设备机械及电气故障的可视化预测、预控、预警及预检修;

车身焊装的智能化物流升级

智能化升级是一整套系统性的实施方案,车身焊装由自动化生产升级为智能化生产,需要制造规划部门在广泛调研、深入分析、统筹兼顾技术发展趋势的基础上,从规划建立焊装的智能制造管理系统、满足多品种车身柔性化生产环境、建立车身焊接质量和尺寸精度的可视化智能监控体系、建立焊装车身零件智能化物流系统、建立焊装线主要设备的机械及电气故障的可视化预控机制等几个重点领域创造性地开展规划工作。

佳顺智能14年专注AGV领域,作为专业的智慧物流综合解决方案服务企业,在汽车智慧焊装车间有大量应用实践,焊装车间智慧物流升级重点在以下系统的升级规划。

规划建立焊装的智能制造管理系统;

智能化生产管理系统要与工厂智能制造管理系统相联,并与焊装智能制造单元及智能设备群进行有效的互联互通,在线发放、接收各种制造指令、生产计划、队列顺序、产品规格、工艺参数等;

在线数据自动采集。在线检测车身焊接过程数据,包括与车身焊接有关的温度、时间、电流、电压、压力、涂胶参数等;在线检测分总成几何尺寸、车身几何尺寸、焊装夹具状态参数等;智能化物流管理。获取冲压件识别、主要零件定位、零件库存数量、零件物流管理、防错装管理等;

通过智能制造系统对检测到的焊接数据和几何尺寸数据进行大数据分析及预测、预警、纠偏等,以保证车身焊接强度和几何尺寸合格并保持一致性。

规划建立焊装车身零件智能化物流系统。

智能制造管理系统是智能化物流系统及AGV应用规划的基础,在开展焊装车间的平面布局设计时要充分考虑到智能化物流的需求,包含物流面积、物流路线规划、AGV自动上线下线系统等;

通过安装有RFID的冲压件料架、分装总成存放转运货架、物流托盘等,并在需要的特定位置安装RFID读写器对转运的零件进行自动识别、跟踪定位、计数,而这些基础的信息感知设施是实现智能化物流的关键之一;

通过智能化物流系统对AGV进行调度管理、对零件的出入库进行有效管理、对空托盘和料架进行管理,满足多品种车身柔性化生产的需求;

智能化物流系统要与MES系统相连接,对冲压件、焊接分总成进行出入库及上线管理,及时准确地送到消耗点。实现焊装零部件物流的自动化和智能化。

AGV 在焊装工艺中的应用

AGV替代人工搬运,实现自动化物流 AGV 目前已经在焊装车间物流输送方面大量应用,代替传统人工转运物料及电瓶车、叉车、皮带机、Buffer 等传输车辆和设备。

AGV应用效益

节省人力,减少误差;

AGV 的应用改变了物流运输模式,不仅实现了省人化,而且减少了人为错误导致的物料供给问题;

降低安全隐患;

AGV 代替电瓶车、叉车等作业车辆,大大降低了人机交互所带来的安全隐患;

节省场地,提高空间利用;

AGV 的灵活性解决了传统传输工具空间占用面积大和改造困难的难题。物流运输多采用牵引式 AGV,其体积小、价格低,与带有脚轮的料车配合使用,把料车运送到指定位置。AGV料车可做成一体式结构,也可做成分体式结构(料车托盘 + 器具)。

AGV应用场景

AGV 与机器人对接的精准对接

AGV 料车到位后若由人工下件,AGV 自身精度即可满足;若是由机器人从料车上自动抓取工件,机器人对工件的位置精度要求很高,为实现自动取料:一般会采用改变料口结构、增加视觉识别等,佳顺智能AGV可实现±5mm的精准定位,保障了与机器人的精准对接;

AGV 在调整线的应用

传统焊装调整线多采用固定滚床输送方式,每次增加车型或位置改造的工作量都非常大,甚至需要拆除重建,为不影响在制车型的生产,改造时间通常很短,且改造难度大。

AGV 代替固定滚床在调整线的应用,设计多车型通用托盘或直接切换托盘,满足生产线高柔性化的要求;因为AGV小车位置本就是不固定的,可以任意更换场地生产,打破了线体对空间的固定化需求模式。

AGV 切换夹具,实现生产自适应

传统汽车焊装生产线为线式生产结构,该生产模式基于同平台车型,当不同平台车型混流时,就会导致工艺设备使用不均衡。

AGV 的应用给生产线更多车型混流功能的实现带来了可能性。为适应更多车型的混流需求,增加生产线的灵活性与经济性,先将传统生产线按功能进行模块划分,建立不同功能的工作站,根据不同车型的工艺需求,进入相应的工作站,其它不涉及的工作站进行关闭或同时进行其它车型的生产,不仅节约了生产时间,提升了设备的利用率,更降低了单车生产的成本投入。

使用 AGV 还可以进行夹具、抓具等工装的切换,生产之前把工装夹具用 AGV 运输到线体内,可以在工作站内实现任意多车型混流,而且这些不同车型的工装可以在线外建立立体库进行存储,大幅降低了生产面积需求。

生活水平的日益提高使人们对汽车的需求也发生改变,越来越多的个性化需求正促使着汽车制造方式发生改变,高柔性、高智能的先进生产线应运而生。AGV 代替传统固定式输送线使生产更灵活,打破了传统生产线平台化的限制,可以实现不同平台、更多车型的混流生产;同时打破了生产流程的界线,可以根据不同工艺制定相应的生产流程、生产路径,从而更合理地利用生产资源。

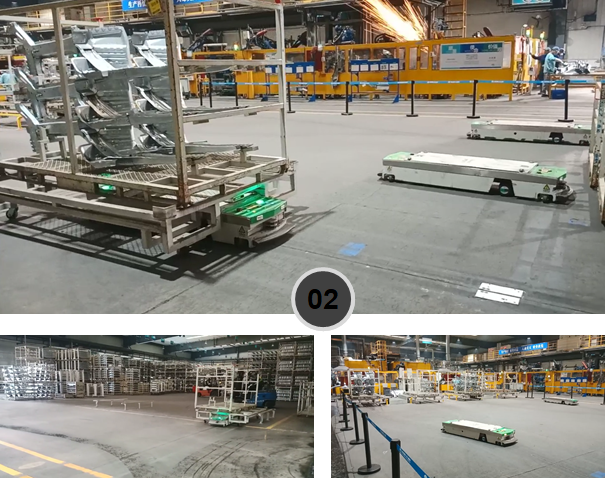

项目应用场景

应用案例:焊装车间

方案产品:C1潜伏牵引系列

功能说明:

1、AGV系统与生产管理系统对接,提醒仓库人员备料;

2、实现自动空满料车交换;

3、AGV车与生产机器人高精度对接;

佳顺智能是国内最早为汽车行业提供智能制造解决方案的企业之一,我们将致力为汽车智造“4.0”提供全套解决方案,加速汽车行业智能升级!